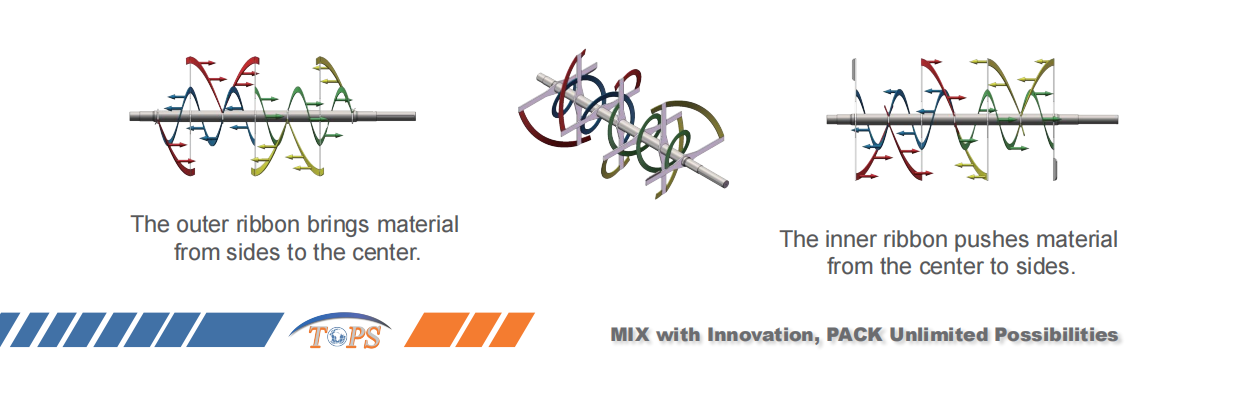

جیسا کہ آپ جانتے ہوں گے، ربن بلینڈر ایک انتہائی موثر مکسنگ کا سامان ہے جو بنیادی طور پر پاؤڈر کو پاؤڈر کے ساتھ ملانے کے لیے، یا پاؤڈر کے بڑے تناسب کو تھوڑی مقدار میں مائع کے ساتھ ملانے کے لیے استعمال ہوتا ہے۔

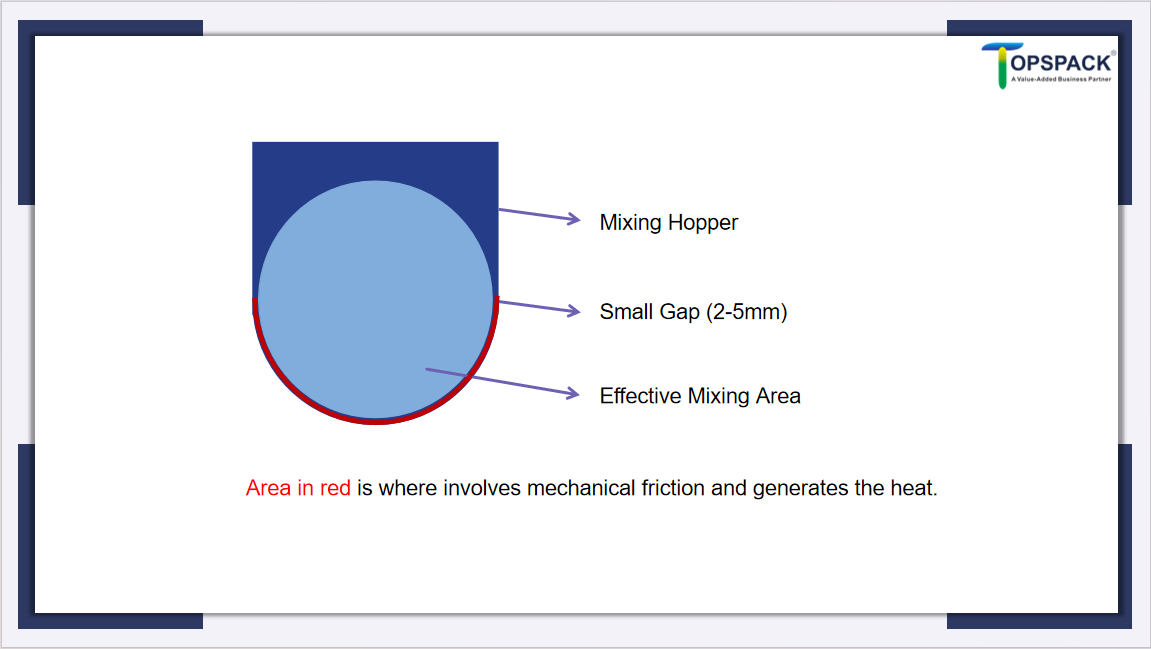

دیگر افقی بلینڈرز، جیسے کہ پیڈل بلینڈر کے مقابلے میں، ربن بلینڈر میں مکسنگ کا ایک بڑا اثر ہوتا ہے، لیکن یہ مواد کی شکل کو کچھ حد تک نقصان پہنچاتا ہے۔ اس کی وجہ یہ ہے کہ ربن بلیڈ اور مکسنگ گرت کی دیوار کے درمیان فاصلہ چھوٹا ہے، اور ربن اور مکسنگ گرت کی دیوار کی قوت مواد کو کچل سکتی ہے اور حرارت پیدا کر سکتی ہے، جو کچھ مواد کی خصوصیات کو متاثر کر سکتی ہے۔

ربن بلینڈر کا انتخاب کرتے وقت، میں درج ذیل پہلوؤں پر غور کر سکتا ہوں:

- مواد کی شکل: مواد پاؤڈر یا چھوٹے دانے دار شکل میں ہونا چاہئے، اور کم از کم مادی شکل کو پہنچنے والا نقصان قابل قبول ہونا چاہئے۔

- مواد اور مشین کے درمیان رگڑ سے پیدا ہونے والی حرارت: آیا پیدا ہونے والی حرارت مخصوص مواد کی کارکردگی اور خصوصیات کو متاثر کرتی ہے۔

- بلینڈر کے سائز کا سادہ حساب: مادی ضروریات کی بنیاد پر ربن بلینڈر کے مطلوبہ سائز کا حساب لگائیں۔

- اختیاری ترتیب: جیسے مادی رابطے کے حصے، اسپرے سسٹم، کولنگ یا ہیٹنگ میڈیم، مکینیکل سیل، یا گیس سیل۔

مواد کی شکل کو چیک کرنے کے بعد،اگلی تشویش حرارتی مسئلہ ہے۔

اگر مواد درجہ حرارت سے حساس ہو تو ہمیں کیا کرنا چاہیے؟

خوراک یا کیمیائی صنعتوں میں کچھ پاؤڈر کو کم درجہ حرارت پر رہنے کی ضرورت ہے۔ ضرورت سے زیادہ گرمی مواد کی جسمانی یا کیمیائی خصوصیات میں تبدیلی کا سبب بن سکتی ہے۔

چلو's 50 کی حد استعمال کریں۔°سی مثال کے طور پر۔ جب خام مال کمرے کے درجہ حرارت پر بلینڈر میں داخل ہوتا ہے (30°C)، بلینڈر آپریشن کے دوران گرمی پیدا کر سکتا ہے۔ بعض رگڑ والے علاقوں میں، گرمی کی وجہ سے درجہ حرارت 50 سے تجاوز کر سکتا ہے۔°سی، جس سے ہم بچنا چاہتے ہیں۔

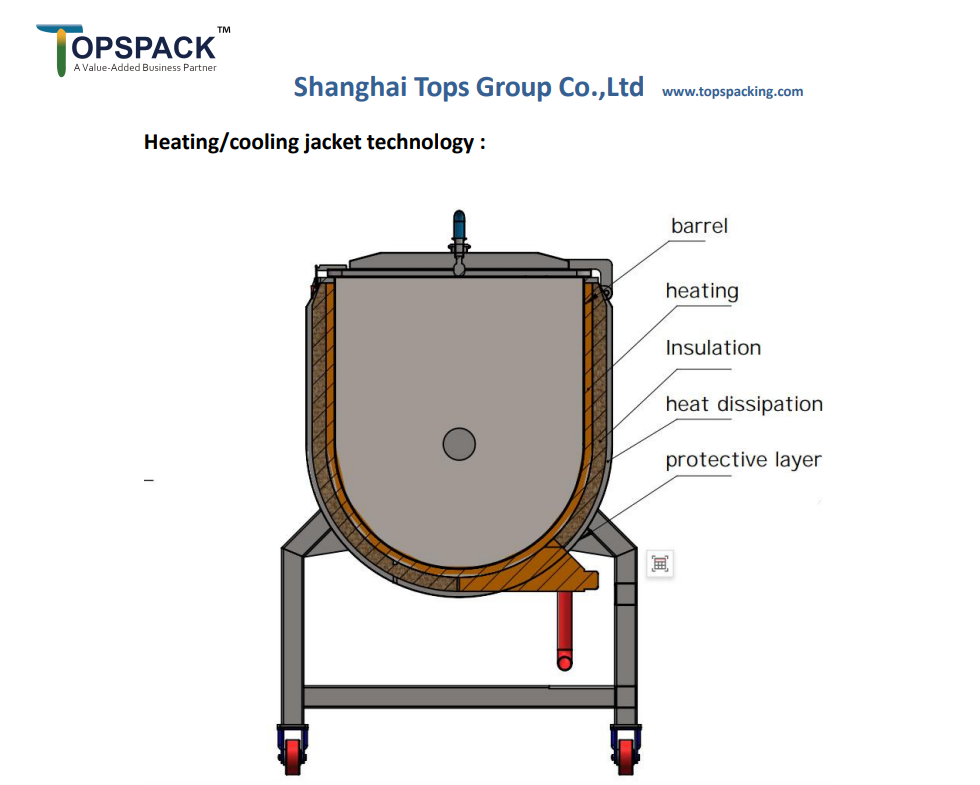

اس کو حل کرنے کے لیے، ہم ایک کولنگ جیکٹ استعمال کر سکتے ہیں، جو کمرے کے درجہ حرارت کے پانی کو کولنگ میڈیم کے طور پر استعمال کرتی ہے۔ پانی اور اختلاط کی دیواروں سے رگڑ کے درمیان گرمی کا تبادلہ مواد کو براہ راست ٹھنڈا کرے گا۔ کولنگ کے علاوہ، جیکٹ سسٹم کو مکسنگ کے دوران مواد کو گرم کرنے کے لیے بھی استعمال کیا جا سکتا ہے، لیکن ہیٹ میڈیم کے ان لیٹ اور آؤٹ لیٹ کو اسی کے مطابق تبدیل کرنے کی ضرورت ہے۔

کولنگ یا گرم کرنے کے لیے، کم از کم 20 درجہ حرارت کا فرق°سی ضروری ہے۔ اگر مجھے درجہ حرارت کو مزید کنٹرول کرنے کی ضرورت ہو، تو کبھی کبھی درمیانے پانی کو ٹھنڈا کرنے کے لیے ریفریجریشن یونٹ مفید ہو سکتا ہے۔ اس کے علاوہ، دیگر ذرائع بھی ہیں، جیسے گرم بھاپ یا تیل، جو گرم کرنے کے لیے استعمال کیے جا سکتے ہیں۔

ربن بلینڈر کے سائز کا حساب کیسے لگائیں؟

حرارتی مسئلے پر غور کرنے کے بعد، یہ فرض کرتے ہوئے ربن بلینڈر کا سائز منتخب کرنے کا ایک آسان طریقہ ہے:

نسخہ 80% پروٹین پاؤڈر، 15% کوکو پاؤڈر، اور 5% دیگر اضافی اشیاء ہے، جس کی مطلوبہ پیداوار 1000kg فی گھنٹہ ہے۔

1. ڈیٹاIحساب سے پہلے کی ضرورت ہے.

| نام | ڈیٹا | نوٹ |

| ضرورت | کتنےA کلوگرام فی گھنٹہ? | ہر وقت کے لئے کتنا وقت منحصر ہے.B اوقات فی گھنٹہ 2000L جیسے بڑے سائز کے لیے، 2 بار کے لیے ایک گھنٹہ۔ یہ سائز پر منحصر ہے۔ |

| 1000 کلوگرام فی گھنٹہ | فی گھنٹہ 2 بار | |

| قابلیت | کتنےہر بار سی کلوگرام? | A کلوگرام فی گھنٹہ÷ بی ٹائمز فی گھنٹہ=ہر بار سی کلوگرام |

| ہر بار 500 کلوگرام | 1000 کلوگرام فی گھنٹہ 2 بار فی گھنٹہ = 500 کلوگرام ہر بار | |

| کثافت | کتنےD کلوگرام فی لیٹر? | آپ گوگل میں مرکزی مواد تلاش کر سکتے ہیں یا خالص وزن کی پیمائش کے لیے 1L کنٹینر استعمال کر سکتے ہیں۔ |

| 0.5 کلوگرام فی لیٹر | پروٹین پاؤڈر کو اہم مواد کے طور پر لیں۔ گوگل میں یہ 0.5 گرام فی کیوبک ملی لیٹر = 0.5 کلوگرام فی لیٹر ہے۔ |

2. حساب۔

| نام | ڈیٹا | نوٹ |

| حجم لوڈ ہو رہا ہے۔ | کتنےہر بار ای لیٹر؟ | ہر بار سی کلوگرام ÷D کلوگرام فی لیٹر =ہر بار ای لیٹر |

| ہر بار 1000 لیٹر | 500 کلوگرام ہر بار 0.5 کلوگرام فی لیٹر =1000 لیٹر ہر بار | |

| لوڈنگ کی شرح | زیادہ سے زیادہ 70% کل حجم کا | ربن کے لیے بہترین مکسنگ اثربلینڈر |

| 40-70% | ||

| کم از کم کل حجم | کتنےF کل حجم کم از کم؟ | F کل حجم × 70% =ہر بار ای لیٹر |

| ہر بار 1430 لیٹر | ہر بار 1000 لیٹر÷70% ہر بار ≈1430 لیٹر |

سب سے اہم ڈیٹا پوائنٹس ہیں۔آؤٹ پٹ(ایک کلو فی گھنٹہ)اورDانسٹیٹی (ڈی کلوگرام فی لیٹر). میرے پاس یہ معلومات ہونے کے بعد، اگلا مرحلہ 1500L ربن بلینڈر کے لیے درکار کل حجم کا حساب لگانا ہے۔

غور کرنے کے لیے اختیاری ترتیب:

اب، آئیے دیگر اختیاری کنفیگریشنز کو دریافت کریں۔ بنیادی غور یہ ہے کہ میں اپنے مواد کو ربن بلینڈر میں کیسے ملانا چاہتا ہوں۔

کاربن سٹیل، سٹینلیس سٹیل 304، سٹینلیس سٹیل 316: ربن بلینڈر کس مواد سے بنایا جائے؟

یہ اس صنعت پر منحصر ہے جس میں بلینڈر استعمال کیا جا رہا ہے۔ یہاں ایک عام گائیڈ ہے:

| صنعتی | بلینڈر کا مواد | مثال |

| زراعت یا کیمیکل | کاربن سٹیل | کھاد |

| کھانا | سٹینلیس سٹیل 304 | پروٹین پاؤڈر |

| فارماسیوٹیکل | سٹینلیس سٹیل 316/316L | کلورین پر مشتمل جراثیم کش پاؤڈر |

سپرے سسٹم: کیا مجھے مکس کرتے وقت مائع شامل کرنے کی ضرورت ہے؟

اگر مجھے اپنے مکسچر میں مائع شامل کرنے یا ملاوٹ کے عمل میں مدد کے لیے مائع استعمال کرنے کی ضرورت ہے، تو اسپرے سسٹم ضروری ہے۔ سپرے سسٹم کی دو اہم اقسام ہیں:

- ایک جو صاف کمپریسڈ ہوا استعمال کرتا ہے۔

- دوسرا جو پمپ کو طاقت کے منبع کے طور پر استعمال کرتا ہے، جو زیادہ پیچیدہ حالات سے نمٹنے کی صلاحیت رکھتا ہے۔

پیکنگ سگ ماہی، گیس سگ ماہی اور مکینیکل سگ ماہی: بلینڈر میں شافٹ سیل کرنے کا بہترین انتخاب کون سا ہے؟

- پیکنگ سیلایک روایتی اور سرمایہ کاری مؤثر سگ ماہی کا طریقہ ہے، جو اعتدال پسند دباؤ اور رفتار کے استعمال کے لیے موزوں ہے۔ وہ رساو کو کم کرنے کے لیے شافٹ کے ارد گرد کمپریس شدہ نرم پیکنگ مواد کا استعمال کرتے ہیں، جس سے انہیں برقرار رکھنے اور تبدیل کرنا آسان ہو جاتا ہے۔ تاہم، انہیں آپریشن کے توسیعی ادوار میں وقتاً فوقتاً ایڈجسٹمنٹ اور تبدیلی کی ضرورت پڑ سکتی ہے۔

- گیس کی مہریں، دوسری طرف، ہائی پریشر گیس کا استعمال کرتے ہوئے گیس فلم بنا کر رابطے کے بغیر سیلنگ حاصل کریں۔ گیس بلینڈر کی دیوار اور شافٹ کے درمیان کے خلا میں داخل ہوتی ہے، جس سے مہر بند میڈیم (جیسے پاؤڈر، مائع، یا گیس) کے رساو کو روکتا ہے۔

- جامع مکینیکل مہر پہننے والے حصوں کی آسانی سے تبدیلی کے ساتھ سگ ماہی کی بہترین کارکردگی پیش کرتا ہے۔ یہ مکینیکل اور گیس کی سگ ماہی کو یکجا کرتا ہے، کم سے کم رساو اور توسیعی استحکام کو یقینی بناتا ہے۔ کچھ ڈیزائنوں میں درجہ حرارت کو کنٹرول کرنے کے لیے پانی کی ٹھنڈک بھی شامل ہوتی ہے، جس سے یہ گرمی سے حساس مواد کے لیے موزوں ہوتا ہے۔

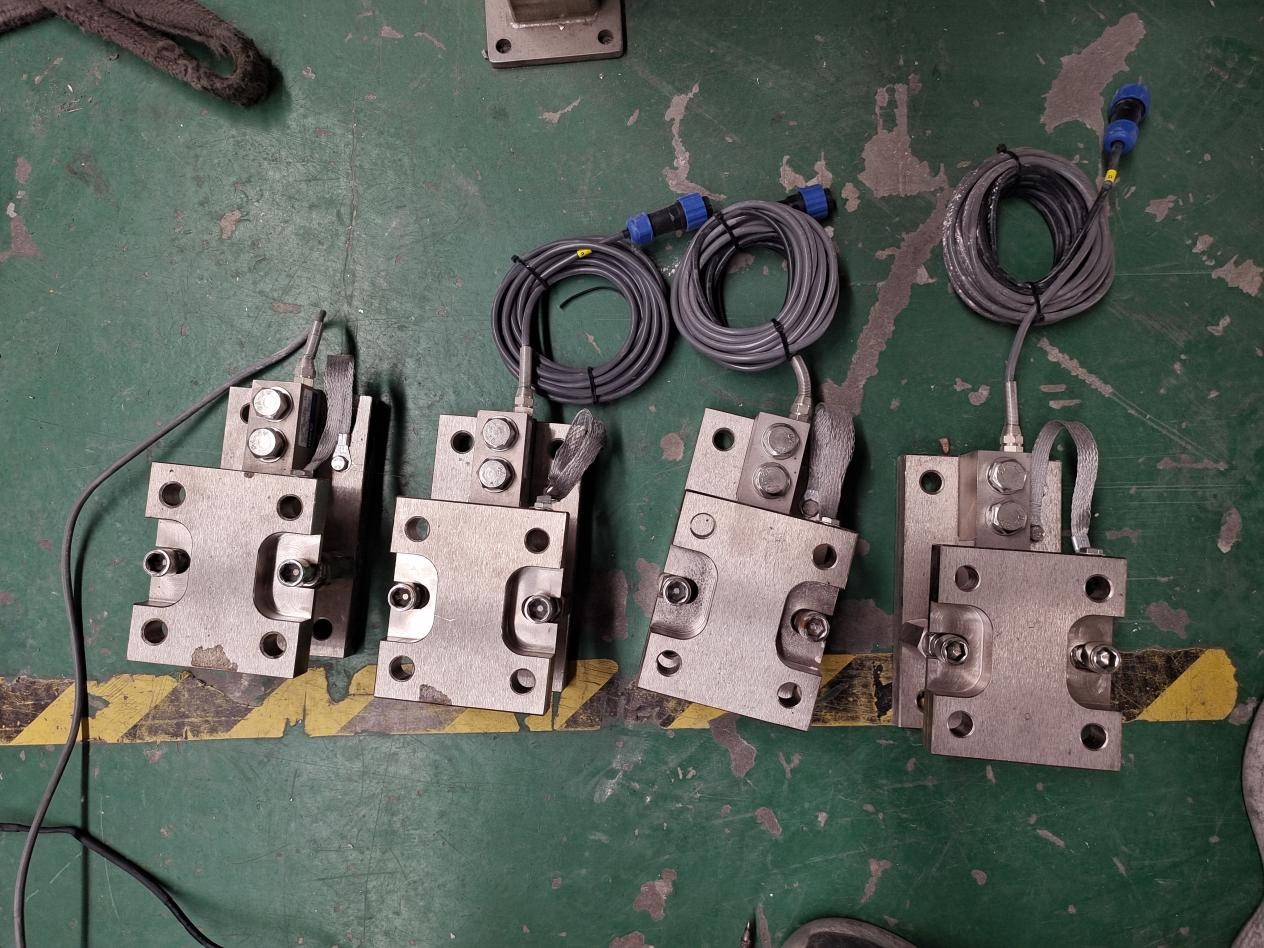

وزنی نظام کا انضمام:

بلینڈر میں وزن کا نظام شامل کیا جا سکتا ہے تاکہ ہر جزو کی درست پیمائش کی جا سکے۔'کھانا کھلانے کے عمل کے دوران s تناسب۔ یہ درست فارمولیشن کنٹرول کو یقینی بناتا ہے، بیچ کی مستقل مزاجی کو بہتر بناتا ہے، اور مادی فضلہ کو کم کرتا ہے۔ یہ خاص طور پر ان صنعتوں میں مفید ہے جن کو ہدایت کی سخت درستگی کی ضرورت ہوتی ہے، جیسے خوراک، دواسازی اور کیمیکل۔

ڈسچارج پورٹ کے اختیارات:

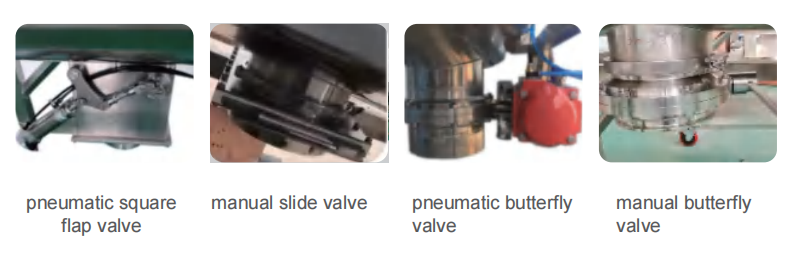

بلینڈر کا ڈسچارج پورٹ ایک اہم جز ہے، اور اس میں عام طور پر والو کی کئی اقسام ہوتی ہیں: بٹر فلائی والو، فلپ فلاپ والو، اور سلائیڈ والو۔ بٹر فلائی اور فلپ فلاپ والوز نیومیٹک اور مینوئل ورژن میں دستیاب ہیں، جو ایپلی کیشن اور آپریشنل ضروریات کے لحاظ سے لچک پیش کرتے ہیں۔ نیومیٹک والوز خودکار عمل کے لیے مثالی ہیں، عین مطابق کنٹرول فراہم کرتے ہیں، جبکہ دستی والوز آسان آپریشنز کے لیے زیادہ موزوں ہیں۔ والو کی ہر قسم کو ہموار اور کنٹرول شدہ مادے کے اخراج کو یقینی بنانے کے لیے ڈیزائن کیا گیا ہے، جو بند ہونے کے خطرے کو کم سے کم کرتا ہے اور کارکردگی کو بہتر بناتا ہے۔

اگر آپ کے ربن بلینڈر کے اصول کے بارے میں مزید سوالات ہیں، تو مزید مشاورت کے لیے بلا جھجھک ہم سے رابطہ کریں۔ اپنی رابطہ کی معلومات چھوڑیں، اور ہم جوابات اور مدد فراہم کرنے کے لیے 24 گھنٹوں کے اندر آپ سے رابطہ کریں گے۔

پوسٹ ٹائم: فروری-26-2025